10

10

影响现场输入给PLC信号出错的主要原因有:

1)造成传输信号线短路或断路(由于机械拉扯,线路自身老化,特别是鼠害),当传输信号线出故障时,现场信号无法传送给PLC,造成控制出错;

2)机械触点抖动,现场触点虽然只闭合一次,PLC却认为闭合了多次,虽然硬件加了滤波电路,软件增加微分指令,但由于PLC扫描周期太短,仍可能在计数、累加、移位等指令中出错,出现错误控制结果;

3)现场变送器,机械开关自身出故障,如触点接触不良,变送器反映现场非电量偏差较大或不能正常工作等,这些故障同样会使控制系统不能正常工作。

影响执行机构出错的主要原因有:

1)控制负载的接触不能可靠动作,虽然PLC发出了动作指令,但执行机构并没按要求动作;

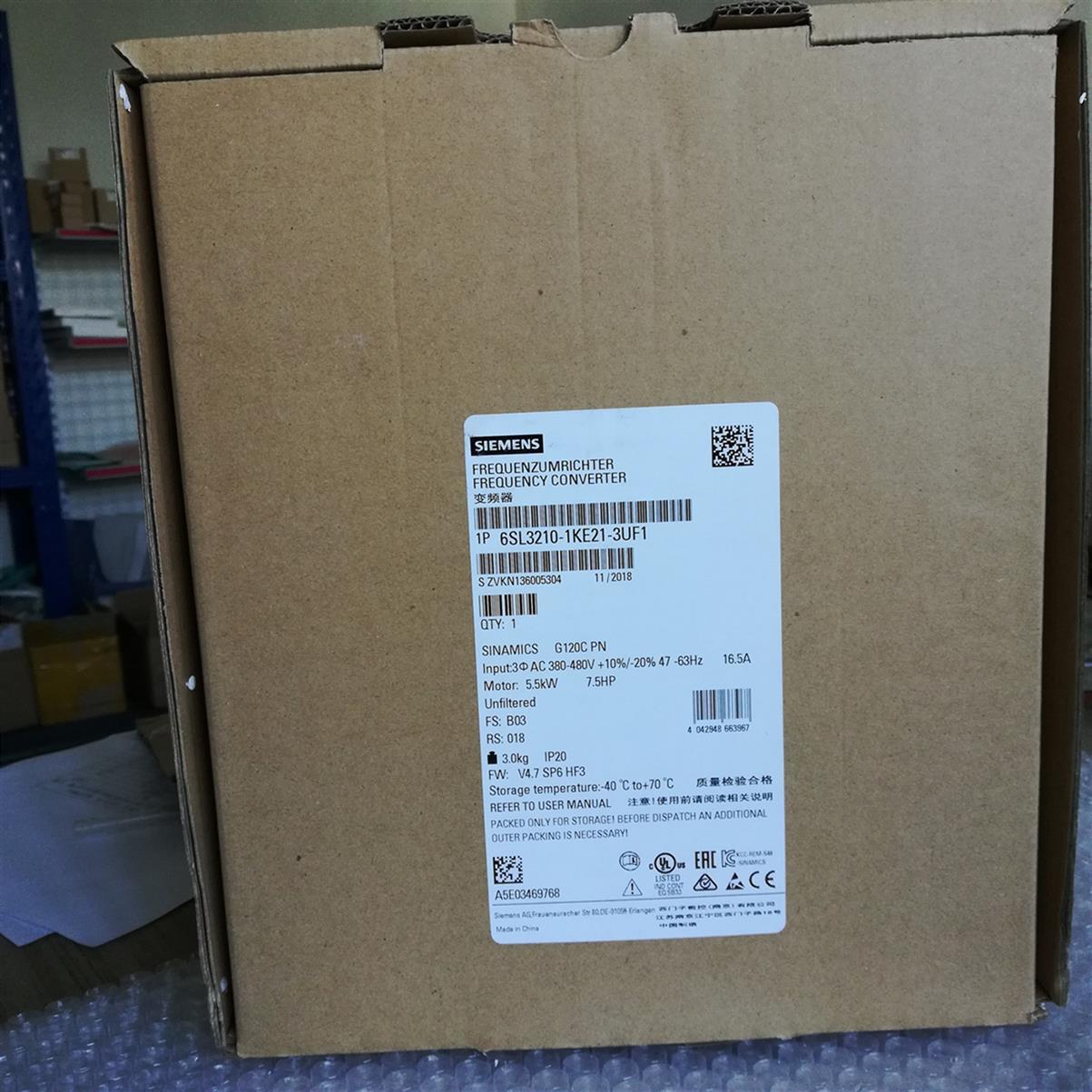

2)控制变频器起动,由于变频器自身故障,变频器所带电机并没按要求工作;

3)各种电动阀、电磁阀该开的没能打开,该关的没能关到位,由于执行机构没能按PLC的控制要求动作,使系统无法正常工作,降低了系统可靠性。要提高整个控制系统的可靠性,必须提高输入信号的可靠性和执行机构动作的准确性,否则PLC应能及时发现问题,用声光等报警办法提示给操作人员,尽**除故障,让系统安全、可靠、正确地工作。

在驾驶模拟器上增加模拟动力和换档动态模拟系统,以加强换档训练,增强换档操作的实际感和训练效果,以及“五大机件"协调操作的效果。而增加的模拟动力、增加模拟阻力、转向的回正力、路面的振动以及仪表的变化等都将由PLC控制器发出指令,执行器动作产生。

可编程控制器(programmable(logical)controller,简称pc或plc)是随着技术的进步与现代社会生产方式的转变,为适应多品种、生产系统高可靠性的需要产生发展起来的一种新型工业自动化控制装置。该装置以微型计算机为核心,从1969年问世以来,由于其具有通用灵活的控制性能、可以适应各种工业环境的高可靠性、入门简单但能够承担大规模系统的控制能力、通信方便可以构成各种网络,在工业自动化领域取得了广泛应用。有人将可编程控制器控制技术与数控技术、cad/cam技术、工业机器人技术并称为现代工业自动化技术的四大支柱。

上世纪80年代以来,我国大量引进国外许多品牌的可编程控制器,其中以siemens(西门子)、mitsubishi(三菱)和omron(欧姆龙、立石)三种品牌居多。siemens可编程控制器以“博大精深”著称,其品种之全、类型之多、可控制的规模之大,堪称世界之较;mitsubishi可编程控制器以“丰富多彩”为特点,不仅类型很多,而且*特,不同系列机型间有不同特点;omron可编程控制器则以“精巧实用”为其特点。当然其他的可编程控制器也有其特点。虽然不同品牌的可编程控制器间存在许多差异,但在功能和应用角度看是相通的。

转角编码器是集光机电技术于一体的速度位移传感器。图6为光电编码器原理图。当旋转编码器轴带动光栅盘旋转时,经发光元件发出的光被光栅盘狭缝切割成断续光线,并被接收元件接收产生初始信号。该信号经后继电路处理后,输出脉冲或代码信号。

工业级人机界面)可作为PLC的小型工作站,具备与PLC连线监控的功能,以及采用文字、数字或图形同步显示内部接点状态及资料的能力各触摸屏厂家都为用户提供了本厂触摸屏产品的组态软件,这些软件为用户提供了多种通用工具模块,用户不需要掌握太多的编程语言技术,就能很好地完成一个工程所需要的几乎所有功能。台达触摸屏软件就是其中的一种,它通过直观的图形和相对比较简单的巨集指令来编辑系统界面。巨集指令类似于PLC指令,PLC指令所能实现的基本功能,巨集指令也可以实现,而且编写方法相对简单。

测试线:用万用表按照接线图的引脚定义测试接线。